Адреса энергосбережения. Роботизированные установки ОАО «Осиповичский завод автомобильных агрегатов»

Приоритетным путем повышения эффективности использования энергоресурсов для современных производств является автоматизация и цифровизация технологических процессов.

Приоритетным путем повышения эффективности использования энергоресурсов для современных производств является автоматизация и цифровизация технологических процессов.

И как пример активно совершенствующих технологические процессы предприятий Могилевской области – ОАО «Осиповичский завод автомобильных агрегатов» холдинга «БЕЛАВТОМАЗ» – производитель изделий к автомобильной и сельскохозяйственной технике. Сообщает Могилевское областное управление по надзору за рациональными использованием топливно-энергетических ресурсов Департамента по энергоэффективности.

Приоритеты развития для предприятия – использование новейших технологий в производстве, повышение качества продукции, внедрение современных систем менеджмента, что способствует повышению эффективности использования энергоресурсов.

Применение роботов в производстве далеко не новинка для предприятия. Так, с 2020 года для 3D резки деталей внедрено пять роботизированных установок. В 2021 году внедрен и успешно работает фрезерный роботизированный комплекс SMO0106XF4 для обработки деталей из АБС-пластика, полученных методом вакуум-формования, превосходящий по качеству и точности исполнения работу на простом станке, с меньшей трудоемкостью и повышенным качеством обработки деталей (из процесса исключаются операции дополнительной обработки деталей – дорезание, шлифовка и т.д.).

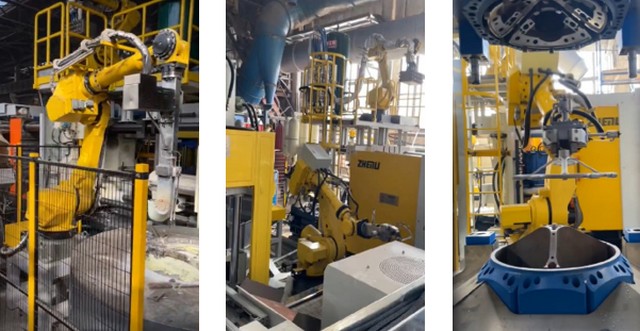

В настоящее время на ОАО «Осиповичский завод автомобильных агрегатов» завершены пуско-наладочные работы по внедрению на типовой технологический процесс литья под высоким давлением нового автоматизированного литейного комплекса ZLC 900T с целью снижения энергоемкости, трудоемкости, ухода от ручной заливки и механической обработки деталей из алюминиевого литья.

На новом оборудовании планируется производить 18 изделий. Девять наименований из восемнадцати – это новые изделия, которые будут изготавливаться, ориентируясь на потребности заказчиков. Среди готовящихся к производству новинок нужно назвать алюминиевые рули и рулевые колонки. Эти детали, конечно, выпускались и ранее, но… Уникальность алюминиевого руля в том, что производиться он будет единым литым элементом, тогда как прежние образцы сваривались из отдельных металлических частей. Можно представить, насколько уменьшится трудоемкость выпускаемой продукции и улучшится ее качество.

Наладка и настройка всех механизмов комплекса для изготовления одной формы занимает от 24 до 48 часов. За это время специалисты программируют оборудование, проверяют точность его работы в автоматическом режиме и контролируют качество изготавливаемых отливок. Оптимизированные параметры сохраняются, поэтому в дальнейшем перенастройка механизмов для изготовления разных изделий займет не более четырех часов.

Производительность автоматизированного оборудования в среднем в шесть раз выше, чем у применяемого ранее. Новый комплекс может быстро выявить ошибку и несоответствие технологического процесса заявленным параметрам и оперативно остановит выпуск некондиционного изделия, снижая экономические и энергетические потери предприятия. К серьезным преимуществам можно отнести и возможность работы в трех режимах: ручном, полуавтоматическом и автоматическом. Это позволяет не запускать все механизмы для изготовления малого объема изделий, что способствует экономии энергоресурсов и уменьшает износ оборудования.

В настоящее время оборудование вводится в эксплуатацию. Но уже сейчас очевидно, что у этого инвестиционного проекта отличные перспективы в повышении энергоэффективности технологического процесса алюминиевого литья под высоким давлением и снижения энергоемкости выпускаемой продукции.